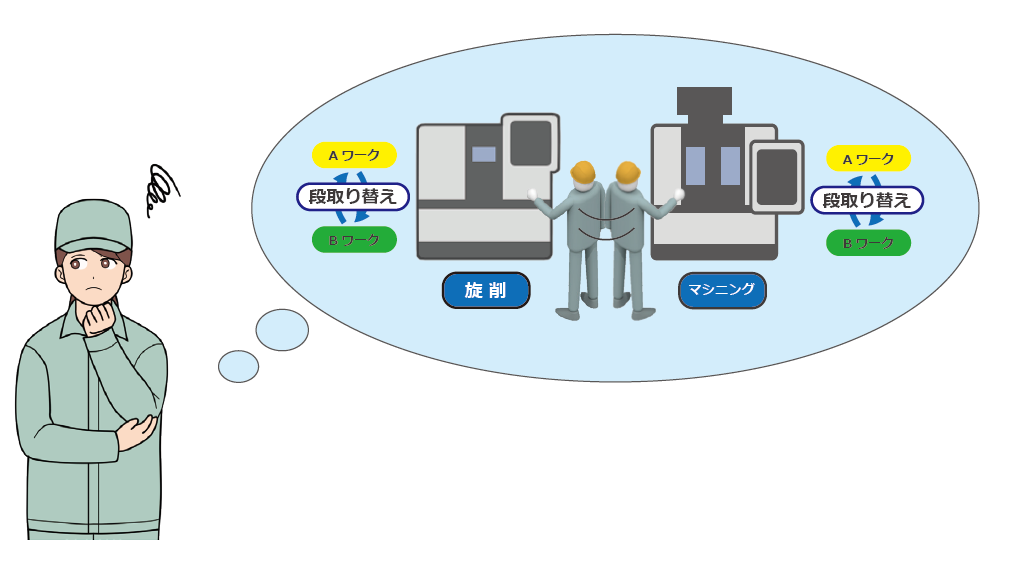

「2種類の大型ワークを生産しているが、ワーク脱着と段取り替えに工数が掛かり、なかなか機械稼働率が上がらない…。

増産を求められているため、稼働率の高い設備で対応したい。」

⚡お客様が抱えておられる課題のポイント⚡

①旋盤1台+マシニング1台を使っているが、待ち時間が多く機械の稼働率が低い状態。

②主チャックへのワーク脱着はクレーン(ホイスト)を使っており、オペレータの負担も大きく、また作業リスクがある。

③ワーク切り替え時は都度の段替え作業が必要な為、ロスしている時間が多い。

💡実現できること💡

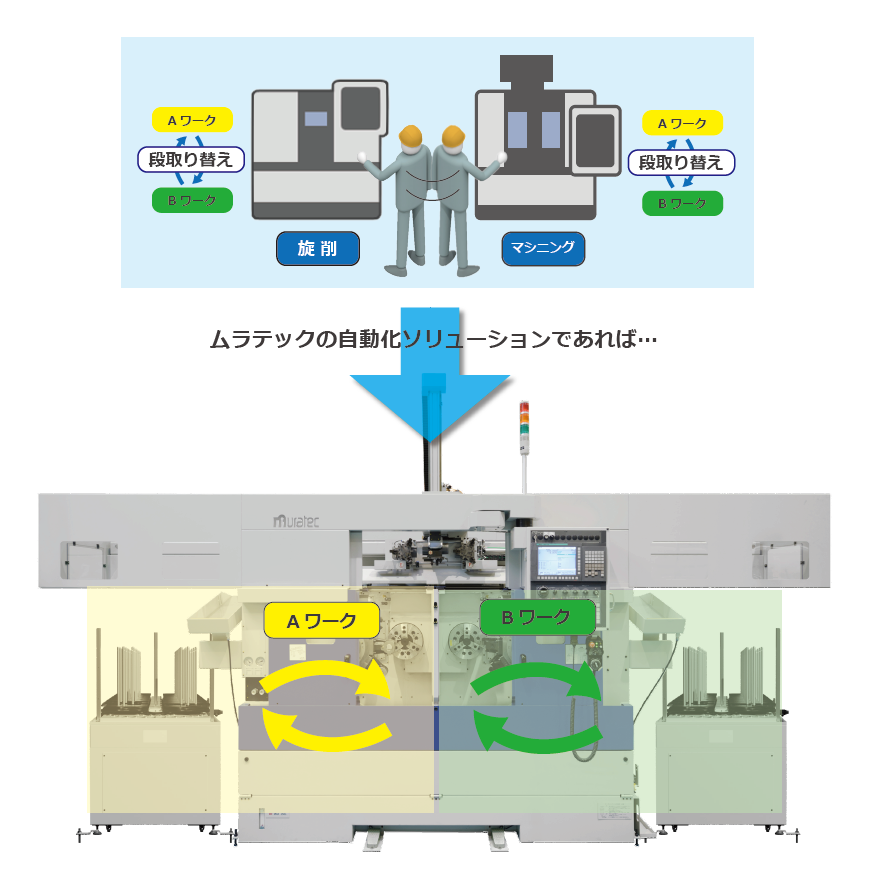

回転工具(ミリング)機能付き平行2軸型CNC旋盤 MW400 で工程集約!

左右主軸でそれぞれ別ワークを加工することで、ワーク切り替え自体も不要に。

更にムラテック内製ローダを利用することで”大型・重量ワークの脱着、素材搬入・完成品搬出も全て自動化”!

📝ご提案内容

・今回のケースでは、機械の稼働率に大きく影響している要素を「生産設備」「ワーク脱着作業」「ワーク切り替え作業」の3点に分けて検討しております。

1 . 生産設備

回転工具機能が搭載可能なMW400へ置き換えていただくことで1台へと集約。

旋盤、マシニングと複数台管理されるオペレータの負担を軽減し、簡潔な管理を実現しました。

2 . ワーク脱着作業

MW400に加え、ムラテック内製ローダを搭載する事で最大15インチ、25kgまで※1 のワークの自動搬送を実現。

作業リスクも高く、負担の大きかった脱着作業を解消するだけでなく、素材・加工品の入れ替えを自動化し、機械の待ち時間を最小限に留めています。

※1 機種・仕様によって可搬重量は異なります。

3 . ワーク切り替え作業

そもそも切り替え自体が不要となるように検討し、左右主軸で別ワークを加工出来る仕様としています。

これに合わせ、ムラテック内製のストッカーを機械両脇に設置し、ワーク素材・完成品をそれぞれ管理。

機械左側はAワーク、右側はBワークで完結出来るような独自サイクルを組み込みました。

また、今回はシングルローダでのご提供でしたので、ローダ爪(治具)もムラテック社内で設計し、2種のワークで共用できる形としております。

※関連事例:ツインローダ仕様での異種ワーク同時生産に関してはコチラから

・ワーク脱着や工程間搬送など、オペレータが時間を取られていた作業を、ローダでの自動化で解消。

オペレータの負担を軽減するだけでなく、機械の待ち時間も大幅に削減。

・単純に工程集約をするだけではなく、2種類のワークを1台で同時生産することで、段替え作業が不要となり機械稼働率が大幅に向上。

また、設備コストだけではなく、フロア面積生産性においても大きく改善。

設備稼働率が向上!フレキシブルなガントリーローダを駆使し、1台2役で異種ワークを同時生産可能に!詳細記事はコチラから

多品種ワーク自動量産体制の構築で、段取り時間削減方法をご提案!詳細記事はコチラから

今回ご紹介した導入事例の製品は、 平行2軸型CNC旋盤 「MW400」

大径ワーク・重量ワーク等の大物チャックワークを対象に、角形スライドとタレットバー構造を採用し、高い剛性と安定した重切削を実現する製品です。

製品紹介動画はこちらから↓

| 会社名 | 村田機械株式会社 |

|---|---|

| 創業 | 昭和10年(1935年)7月 |

| 本社所在地 |

〒612-8418 京都市伏見区竹田向代町136 TEL:075-672-8111 / FAX:075-672-8691 |

| 代表者 | 代表取締役社長 村田 大介 |

| 事業内容 | ロジスティクスシステム・FAシステム・クリーンFA・工作機械・シートメタル加工機・繊維機械・情報機器などの製造販売 |

| 資本金 | 9億円 |

| 売上高 |

【連結】4,974億円 【単独】3,910億円(2024年3月期) |

| 従業員数 |

【グループ】8704名 【単独】4172名(2024年4月現在) |