「不良率低減が見込めて、かつ安定稼働とトータルコストダウンも図れる”フレキシブルな生産ライン”を構築したい。」

今回、この課題をテーマに弊社へご相談いただいたお客様は、機械5台を用いた手付けのラインにて生産されている中で、下記3つの課題を抱えておられました。

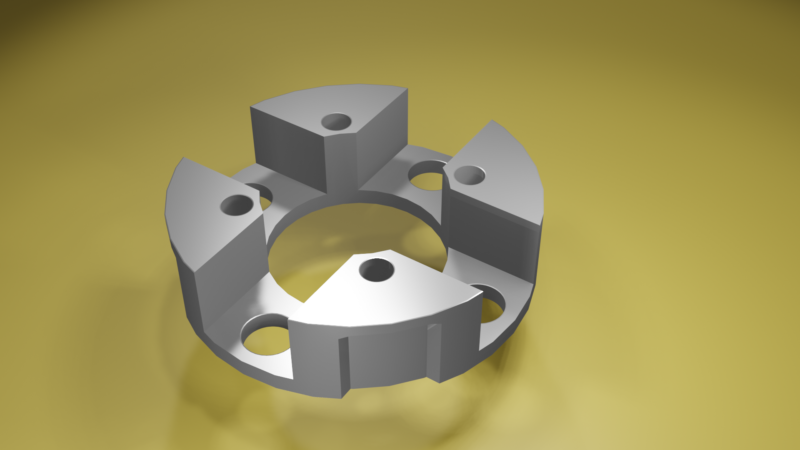

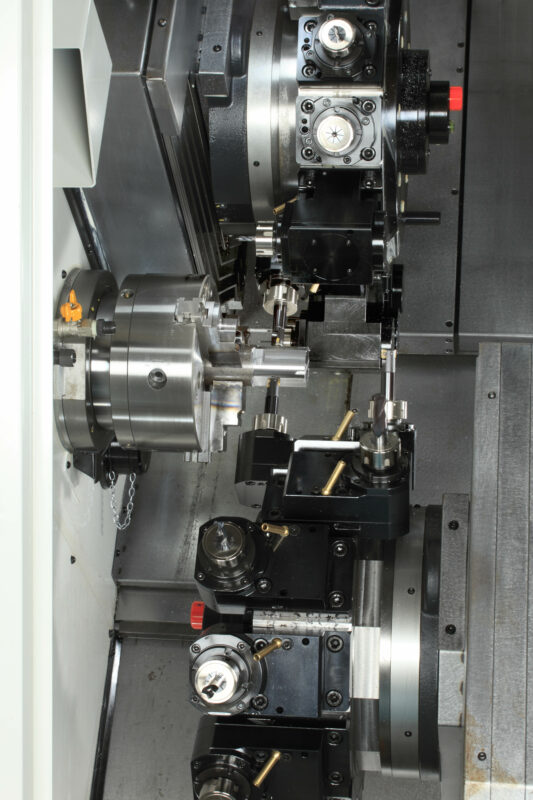

3つのタレットと、Y軸・C軸・回転工具機能を装備した「対向2軸型CNCターニングセンタ”MT200”」により、『不良率低減』『安定稼働』『コスト削減』を実現!

お客様が抱えておられる課題を解決するためにご提案した内容は以下の通りです。

【ご提案内容】

①“工程集約”によって、サイクルタイムの短縮/ライン稼働率UP/人件費削減を実現!

3タレットの導入により、切削時間の大幅な短縮を実現することができました。

上下タレットによる同時加工は、旋削加工のみならず、ミーリング加工でも実施しました。

加えて、片側のタレットの加工中に、もう一方のタレットをインデックスやアプローチすることで、無駄なアイドルタイム(非切削時間)を削減しました。

また、工程を集約する事により、中間仕掛が無くなり、稼働率の向上を実現出来ました。同時に、オペレーターが多台数管理する事ができ人件費を削減する事が出来ました。

従来は2方締めチャックを採用しており、加工条件が上がられなかった処、4方締チャックを採用する事で精度を維持しつつ加工条件を上げサイクルタイムの短縮を実現しました。

②3タレットとガントリーローダによる自動化で、工程間で生じていた不良を低減!

今回のお客様は、「旋削⇒穴あけ⇒旋削⇒穴あけ⇒バリ取り」と、工程を分割して手付けで加工されていました。

このような複数の加工工程にしていることで、工程間不良、ワーク着脱回数が増える事で、キズが付く可能性がありました。

バリ取り工程を含め弊社の「MT200」へ置き換えて、5つの加工工程を集約し、尚且つガントリーローダの採用により自動ラインにすることで、工程間不良、把握キズ等を大幅に低減することができました。

また、NCプログラムを工夫することで、付加価値の少ないバリ取り加工の加工時間を大幅に削減することができました。

③複合加工機「MT200」の採用により、少ない段取り替えでフレキシブルな生産を可能に!

上述のように、弊社がご提案する旋盤機械は、3タレットを保有できるのみならず、バリ取り工程も集約出来る複合加工機「MT200」です。

スタンドアロン生産機を複数台設置する事で、生産変動にも容易に対応出来る様になりました。

また、小刻みな増産に対しては、同じ機械を必要な台数だけ増やすことで対応することができ、一方減産時には、機械台数を減らすだけで生産変動に対応でき、同時に減らした機械は他の生産に転用することができます。

①~③すべてのご提案を通して、「トータルコストダウン」を図れる生産方式をお客様へご提供いたしました。

このように、私たちはお客様の課題に真摯に取り組み、いろいろなアイデアをご提案しながら、お客様とともにハードルをクリアしました。

| 会社名 | 村田機械株式会社 |

|---|---|

| 創業 | 昭和10年(1935年)7月 |

| 本社所在地 |

〒612-8418 京都市伏見区竹田向代町136 TEL:075-672-8111 / FAX:075-672-8691 |

| 代表者 | 代表取締役社長 村田 大介 |

| 事業内容 | ロジスティクスシステム・FAシステム・クリーンFA・工作機械・シートメタル加工機・繊維機械・情報機器などの製造販売 |

| 資本金 | 9億円 |

| 売上高 |

【連結】4,974億円 【単独】3,910億円(2024年3月期) |

| 従業員数 |

【グループ】8704名 【単独】4172名(2024年4月現在) |