「設備コストを抑えつつ、3種のワークを効率的に生産したい。」

今回、課題解決に向けて弊社へご相談を持ち掛けていただいたお客様は、1つの対象ワークを6工程(11台の設備)で加工されており、下記4つの課題を抱えておられました。

1.手作業の為、着脱時にチャックや切粉等による怪我の危険が伴う。『安全面』

2.手付でのチャッキングは熟練度によって品質がばらつき、不良発生の温床になっている。『品質面』

3.旋盤、マシニングを並べた生産ラインでは単位面積当たりの生産性が悪い。『生産性』

4.人件費を削減したい。『コストダウン』

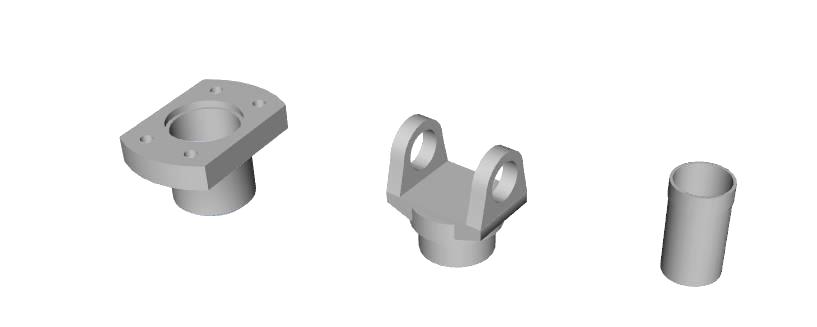

全く異なる下記3種類(A,B,C)のワークを、2パターンの加工スタイルに分けて1台の機械で生産を可能に!

さらに、異形ワークをガントリーローダにて自動運転を実現し、品質の安定を実現!

対象ワーク中、2種類AとBのワークは、OP10は2方締めチャック、OP20は3方締めチャックが必要な加工工程であるのに対し、3種類目のCワークは、OP10,20とも3方締めチャックが必要でした。

OP10のチャッキング方式の違いにより、1台の機械で生産することは難しいとされていましたが、私たちは、チャッキングの見直しにより爪段取りの解消と、特殊ローダーサイクルにより、形状、チャッキング方式の異なる3種のワークを1台で加工する事を実現いたしました。

1.チャッキングのご提案

OP10(左軸)側は、2方締めチャックを採用し、異形ワークのチャッキングを可能にしました。

OP20(右軸)側は、3方締めチャックを採用し、A,Bワークは外径クランプを、Cワークは内径2段爪によるクランプをご提案しました。

それにより、Cワークは、ガントリーローダを使ってワークの反転を自動で行うことで、右軸だけでOP10,20の2工程を加工することができるようになりました。

2.Aワークの加工方法について

X軸、Y軸、回転軸を使った小径のエンドミルでのコンタリング加工を取り入れることで、加工径ごとに行っていたドリル交換を無くし、工具交換の段替えレスを実現しました。

加えて、OP20のチャックの把握代が少なかったため、下タレットに特殊治具を取り付け、ワーク面押さえをご提案しました。

これにより、下タレットでチャッキングを補助し、上タレットで安定したコンタリング加工を実現することができました。

上記のご提案により、お客様が抱えておられる課題に対して以下のような「効果」を発揮することができました。

このように、私たちはお客様の課題に真摯に取り組み、いろいろなアイデアをご提案しながら、お客様とともにハードルをクリアしました。

| 会社名 | 村田機械株式会社 |

|---|---|

| 創業 | 昭和10年(1935年)7月 |

| 本社所在地 |

〒612-8418 京都市伏見区竹田向代町136 TEL:075-672-8111 / FAX:075-672-8691 |

| 代表者 | 代表取締役社長 村田 大介 |

| 事業内容 | ロジスティクスシステム・FAシステム・クリーンFA・工作機械・シートメタル加工機・繊維機械・情報機器などの製造販売 |

| 資本金 | 9億円 |

| 売上高 |

【連結】4,974億円 【単独】3,910億円(2024年3月期) |

| 従業員数 |

【グループ】8704名 【単独】4172名(2024年4月現在) |