「長年にわたる複数台の手動の機械を用いた生産の限界を打ち破りたい。」

今回、課題解決に向けて弊社へご相談を持ち掛けていただいたお客様は、手動機によって異形ワークを生産されており、下記3つの課題を抱えておられました。

1.周辺装置を含めたガントリーローダ付きの複合加工機を導入し、完全自動化ラインを構築!

これまで、お客様は「マシニングセンタ+旋削+旋削+旋削+ボール盤」の5工程を2~3人のオペレーターで生産されていました。

そうした中、上記課題を解決して生産性向上を実現すべく、生産工程の自動化に挑戦することをお客様は決意されました。

私たちは、それらの課題を1つ1つお客様からヒアリングし、課題の解決のためにいろいろな試行錯誤を繰り返し、ついに困難な異形ワークの自動化を実現する解決策を導き出しました。

【ご提案内容】

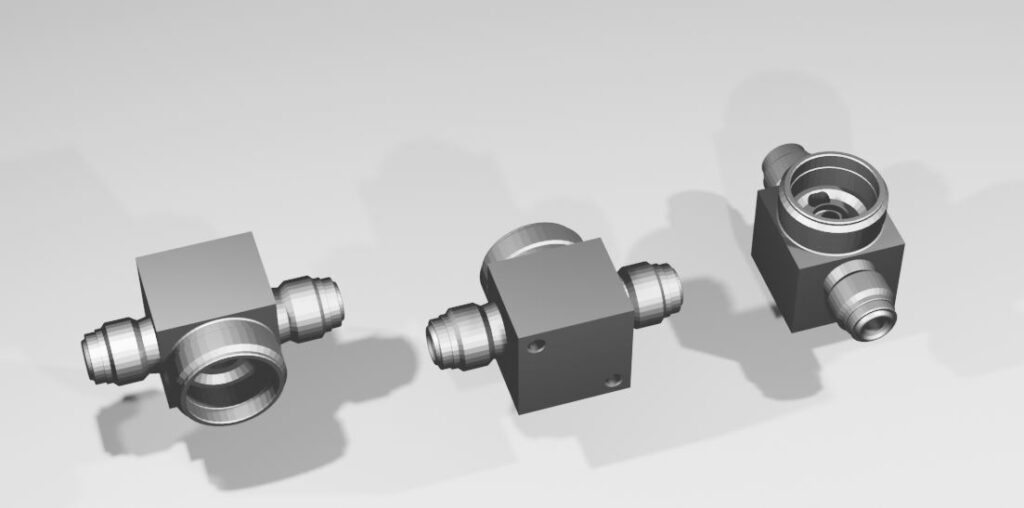

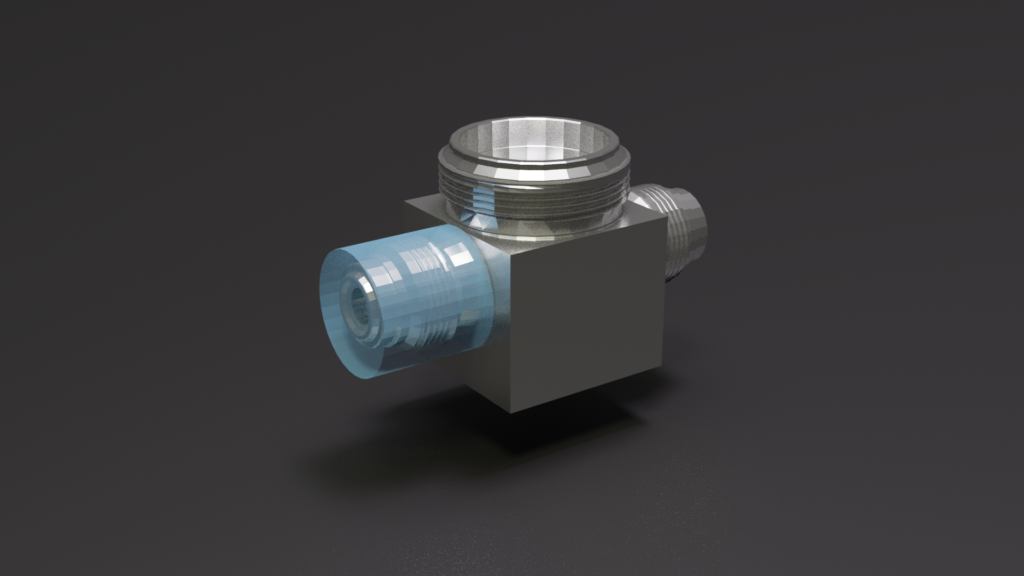

⑴加工基準の変更

これまでの手動ラインでは加工基準確保のために取り付けていた”スペーサー治具”を、自動化するためには無くす必要があり、そのための工程とチャッキングをご提案いたしました。

そして、それらを実現するために、お客様に加工基準を変更するという難題にも取り組んでいただけました。

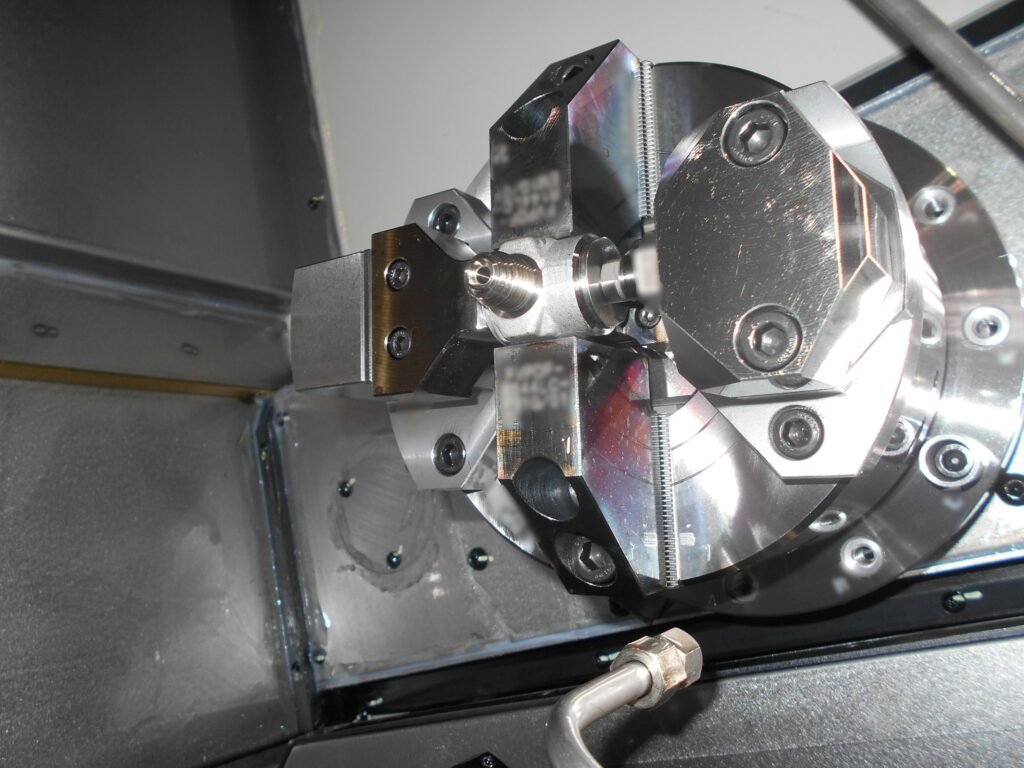

⑵ガントリーローダによる自動化

2方締めローダチャックと、4方締め主軸チャックを駆使して、これまで人でしかできなかったワークの脱着を可能にすることで、自動化を実現することができました。

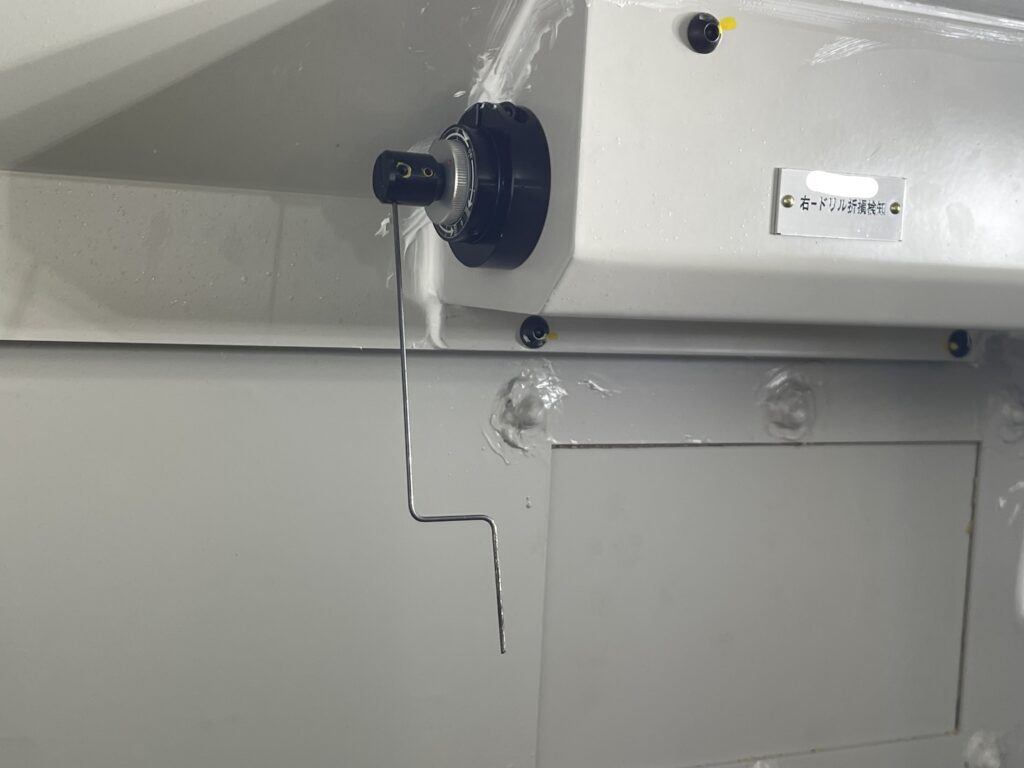

⑶刃具折れ検知機能の搭載

自動化しても従来の生産ラインと同等の安定した品質を確保すべく、必要な工具を刃具折れ検知機能で折損検知できるようにしました。

それにより、工具折損による不良品の流失や、マシンダウンを防止することができるようになりました。

2.工程の集約による仕掛の削減と、自動計測も含めた自動化による稼働率向上を実現!

従来は、加工箇所ごとにそれぞれの異なる機械で加工する方式であったため、オペレーターが複数台の機械を手付で持ち回り生産をされていました。

そのため、仕掛品が数多く発生するという課題がありました。

同時に、複数台の機械に必要なオペレーターを確保することが困難となってきており、オペレーターを削減する生産ラインに切り替えていく必要性が高まっていました。

そこで、私たちは”複合加工機”と”計測装置を含めた自動化”をご提案し、上記の課題を解決することができました。

【ご提案内容】

⑴オペレーターの作業は搬入部への素材セットのみ

ガントリーローダの自動搬送により、オペレーターの作業は素材補充のみとなり、作業工数を大きく削減できました。

⑵仕掛品の削減による品質管理と生産管理の簡便化

複合機による工程集約加工と、自動計測装置までをガントリーローダで自動化することで、人的ミスを最小限に抑え、品質と生産の管理を大幅に簡便化することができました。

⑶休憩時間の無人稼働による生産性の向上

休憩時間の無人運転で、稼働時間を延長させることができ、上記も含め、従来より生産量を25%アップすることができるようになりました。

このように、私たちはお客様の課題に真摯に取り組み、いろいろなアイデアをご提案しながら、お客様とともにハードルをクリアしました。

| 会社名 | 村田機械株式会社 |

|---|---|

| 創業 | 昭和10年(1935年)7月 |

| 本社所在地 |

〒612-8418 京都市伏見区竹田向代町136 TEL:075-672-8111 / FAX:075-672-8691 |

| 代表者 | 代表取締役社長 村田 大介 |

| 事業内容 | ロジスティクスシステム・FAシステム・クリーンFA・工作機械・シートメタル加工機・繊維機械・情報機器などの製造販売 |

| 資本金 | 9億円 |

| 売上高 |

【連結】4,974億円 【単独】3,910億円(2024年3月期) |

| 従業員数 |

【グループ】8704名 【単独】4172名(2024年4月現在) |